2025年製造業における画像認識AI導入事例と効果【国内外の成功事例を徹底解説】

こんにちは!サステックスの代表、須藤です。

皆さんも御存知の通り、近年はAIの進化がどんどん進んできており、どの業界でもAX化(AIトランスフォーメーション)が進み、現場でも活用されるようになってきています。今回は特に製造業の業界向けでよく活用されている画像認識AIの事例を紹介していきます。

本記事では、国内外の製造業における画像認識AIの導入事例を詳しく紹介し、各社の導入目的・ユースケース・導入効果を比較解説します。特に中小製造業の経営者にとって、「画像認識AIを導入するとどんな成果が得られるのか」「他社はどのように活用しているのか」といった問い合わせは凄く多いため、活用の参考にしていただければと思います。

画像認識AIとは?製造業での活用領域と効果

画像認識AIとは?

画像認識AIとは、画像データをもとに物体やパターンを識別し、人間の視覚のように意味を理解する人工知能の技術です。主にディープラーニング(深層学習)の技術を活用しており、カメラやスキャナーなどから取得した画像データを処理し、そこに写っている人物・物体・テキスト・シーンなどを自動で分類・分析します。

具体的には何ができるのか?

生成AIが盛んになる以前から画像認識AIは広く活用されています。

特に、以下のようなタスクが一般的です。

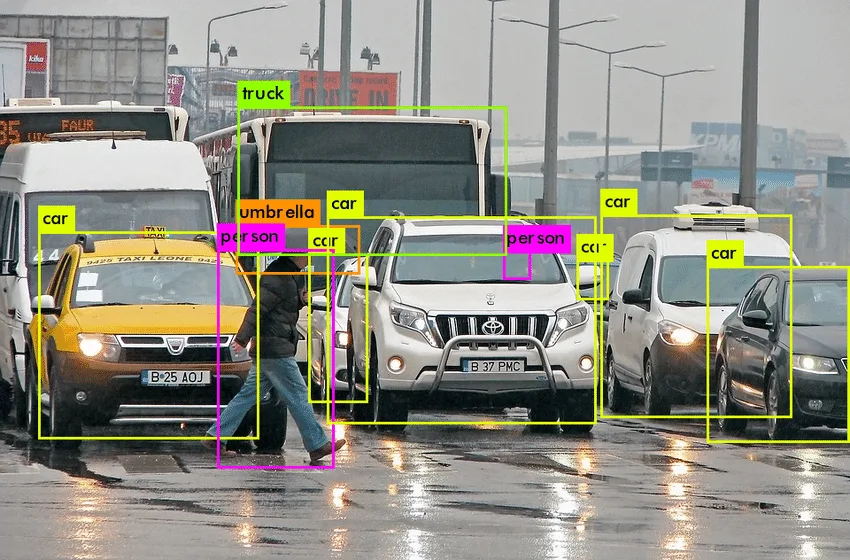

- 物体検出(Object Detection):画像内にある特定の物体を検出し、位置(バウンディングボックス)を特定

- 画像分類(Image Classification):画像がどのカテゴリーに属するかを判定

- 顔認識(Face Recognition):顔の識別・本人確認など

- 画像セグメンテーション(Semantic Segmentation):ピクセル単位での領域分け

- OCR(光学文字認識):画像内の文字情報をテキストデータに変換

製造業での主な活用領域

1. 外観検査・品質管理

部品や製品表面の傷・汚れ・微細なクラックなどをAIで自動検査し、不良品の検出精度向上とヒューマンエラー削減を実現。人間では見落としやすい微細な欠陥もAIなら確実に発見できます。

2. 工程監視・異常検知

センサーやカメラ映像から異常な状態や不適切な作業姿勢を検知し、安全管理や工程改善に役立てます。例えば作業者が無理な姿勢をとった際にアラートを出すシステムで労災リスクを低減するケースもあります。

3. 測定・組立支援

画像で製品寸法を測定したり、組立工程をモニタリングしてミスを防止するなど、生産ラインの可視化・効率化にも活用されています。

画像認識AI導入のメリット・デメリット

製造業において、外観検査や欠陥検出といった目視検査工程においては、人手による作業の代替・補完手段として、画像認識AIの活用が注目されています。

■ メリット

生産性の向上

従来では人手で1日かかっていた検査が、AIにより数分で完了することもあり、スループットの大幅な向上が見込まれます。これにより、製造リードタイムの短縮や納期遵守率の向上が可能になります

コスト削減・人的負担の軽減

従来の目視検査では、熟練作業員による長時間かつ高負荷な作業が必要でしたが、画像認識AIを導入することで人的リソースの削減が可能となります。これにより、人手不足の解消や人件費の抑制が期待できます。

品質の安定化と検査精度の向上

AIは常に一定の基準に基づいて判断を下すため、検査精度のばらつきが抑えられ、品質の均一化が実現されます。特に、作業員の熟練度や体調に依存せず、24時間365日安定した検査体制を構築することが可能です。

不良品の早期発見とトレーサビリティの向上

AIはリアルタイムで異常を検知し、不良品を迅速に排除することで、歩留まり改善やクレーム削減に貢献します。また、データとして記録されることで、後から不具合の原因分析や工程改善にも活用できます。

■ デメリット・課題

- 導入コストが高い

AIシステムの構築には、ハードウェア(カメラ・照明・サーバー等)、ソフトウェア(AIモデル、UI、統合システム等)、データ収集・前処理、学習・評価といった多数の要素が絡み合っており、初期導入費用は高額になりがちです。特に、PoCから本格導入に至るまでには時間とコストを要します。 - 評価指標・ラベル定義の難しさ

AIモデルの精度は「正しい教師データ(ラベル)」に依存しますが、「良品」「不良品」の定義が曖昧だったり、工程ごとに基準が異なったりすると、評価指標の統一が困難になります。ラベル付け作業そのものが属人化するリスクもあります。 - 撮影条件のゆらぎへの対処

現場環境では、照明条件や撮影角度、対象物の微細な個体差などによって画像にばらつきが生じやすく、AIが正確に判断できない要因となることがあります。このため、撮影環境の標準化・制御が不可欠です。 - ノイズデータや外れ値の処理が必要

学習データの中にノイズが多いと、AIが誤った学習をしてしまい、過学習や精度劣化の原因になります。適切な前処理(データクリーニング)やデータ拡張手法を用いたデータ品質の担保が不可欠です。 - 運用・保守における専門性の確保

AIは導入して終わりではなく、現場環境の変化に応じて継続的な学習やパラメータ調整が必要です。したがって、社内にAI・データサイエンスの専門人材を確保または外部委託する体制が求められます。

国内企業における画像認識AIの導入事例

1. ファナック株式会社 – IoT×AIで設備稼働率を10%向上

背景と目的

収益性が落ち込んでいた 2010 年代後半、ファナックは工作機械・ロボットの稼働データを一元収集する FIELD system を社内工場に本格展開。「いつ壊れるか」を先読みして保全し、ライン停止を最小限にすることが狙いでした。

取り組み内容

センサーや CNC からリアルタイムで吸い上げた稼働ログをエッジ側で推論し、異常兆候を検知すると担当者に即通知。深層学習を活用したロボット導入により、検査やピッキング精度を継続的に改善しました。

導入効果

稼働率は平均で約 10 %向上し、営業利益率も 2019 年度の 15.9 %から 2024 年度には 18.55 %へ回復。

予防保全による停止時間削減と不良の早期発見が寄与したとみられます。

2. オムロン株式会社 – AI外観検査で”不良流出ゼロ”を実現

背景と目的

外観検査工程の自動化によって、熟練検査員の感覚に頼っていた検査品質のばらつきをなくし、不良品の流出ゼロと検査効率向上を両立することでした。特に自社工場(草津工場)での品質管理強化と人手不足への対応が目的でした。

取り組み内容

自社開発した画像処理システム(FHシリーズ)にディープラーニング技術を組み込み、制御機器部品の外観検査を自動化。良品画像だけを学習させることで「良品に似ていないもの=不良」と判定する AI Fine Matching を採用。

導入効果

AI が微細傷まで判定できるため過検出がほぼ解消。新製品立ち上げ時の検査条件調整工数は従来の 1/10 以下になり、検査員は付加価値の高い業務へシフトできました。

3. 村田製作所 – クリーンルーム完全自動化で20%省人化

背景とねらい

電子部品製造ラインのフルオートメーション化とAIによる高精度な検査の実現を目指し、クリーンルームで人手による作業ミスを極力排除し、品質安定と生産効率化を図る事を目的に実施されました。

取り組み内容

製造装置同士をIoTで連携しつつ、製品の外観検査に画像認識AIを導入。熟練検査員の判断ロジックをAIモデルに置き換え、不良品をカメラ画像から瞬時に判別・排除する仕組みが導入されました。

導入効果

検査ラインの人員をおよそ2割削減。

安定した品質が保たれ、歩留まりにも寄与され、手直しコストや無駄な廃棄が削減されたとのことです。

4. キユーピー株式会社 – AI原料検査で精度を飛躍的に向上

背景と狙い

食品製造工程における原料の検査自動化と品質向上のため実施され、ポテトサラダなど惣菜に使うカット野菜の選別作業で、作業者の負担軽減と異物・変色品の検出精度向上を図ることが目的でした。

取り組み内容

AI搭載の原料検査装置を自社開発し、2019年からグループ工場に導入。

ディープラーニングにより「良品」のパターンだけを学習させる異常検知を採用し、良品と異なるものをすべて不良として弾くシステムを導入しています。

導入効果

異物・規格外品の検出率が大幅に向上し、肉体的に厳しい工程を自動化され、労務環境と品質の両面で改善がみられたとのことです。

5. 中小企業事例: ヨシズミプレス – 外観検査の工数を40%削減

背景とねらい

中小製造業でも課題となっている外観検査工程の効率化と省人化を目的として実施され、直径5mmほどのレーザーダイオード部品の検査に多大な人手と時間がかかっており、これをAIで自動化して生産性を上げたいという狙いがありました。

取り組み内容

AI画像認識システムを導入し、月産50万個にも及ぶ小型部品の外観検査に適用。ディープラーニングモデルにより良品・不良品を判別し、NG品を自動で仕分ける工程を構築しています。

導入効果

検査作業の所要時間が約40%削減され、月間で171時間分の検査工数が削減。

製品の95%はAIで良品と判定でき、人が検査するのは残り5%のみという効率的な品質管理体制を実現出来ました。

海外企業における画像認識AIの導入事例

1. シーメンス(Siemens) – 自動車工場でAI検査を25倍高速化

導入目的

自動車製造における品質検査の効率化と精度向上。特に、自動車ボディの溶接個所検査にAIを活用し、生産ライン上でリアルタイムに不良検知・対処することを目的としました。

取り組み内容

NVIDIA社と協業し、AIを用いた溶接スポット検査システムをアウディ社の工場に導入。5百万箇所/日の溶接をAIモデルで自動検査し、SiemensのIndustrial AIスイートと統合することで、生産ライン上ですぐに不良を検知・フィードバックできる仕組みです。

導入効果

従来比で最大25倍もの効率化で、高速な欠陥検出を実現し、さらに生産ラインを停止することなくリアルタイム品質保証が可能になり、歩留まりと生産効率が大幅に向上されました。

2. ボッシュ(Bosch) – 99.9%精度のAI外観検査システム開発

背景とねらい

製造現場での検査自動化による品質保証の高度化とほぼゼロディフェクト(欠陥ゼロ)生産の実現。多品種の自動車部品等を生産しており、従来型のルールベース画像検査では対応が難しい微細欠陥やバラエティにAIで柔軟に対応することを目指しました。

取り組み内容

社内の産業オートメーション研究でViPASと呼ばれる次世代AI外観検査システムを開発。ロボットアームに高性能カメラ(2D・3D複数視点)を組み合わせ、ディープラーニングで学習したモデルにより製品の良否判定を行います。

導入効果

12,000件の検査テストで99.9%の高い検出成功率となり、担当者の負荷も大幅軽減、品質も向上し生産性が向上したようです。

3. ゼネラル・エレクトリック(GE) – 航空エンジン検査でコスト30%削減

背景とねらい

航空機エンジンなど高価値製品の品質検査コスト削減と効率化を目的とし、AIで検査プロセスを自動化してコストダウンと精度向上を狙いました。

取り組み内容

AI画像解析を用いた検査システムをエンジン製造工程に導入し、部品表面の欠陥検出や組立状態チェックを自動化。クラウド上のPredixプラットフォームでデータを統合管理し、デジタルツイン技術で設備の状態をシミュレーションするなど、AIを含む総合的な品質・稼働最適化を実施しています。

導入効果

全体の検査時間が25%短縮され、製造コストも30%削減。また突発的なダウンタイムも40%減少、保守費用も20%削減でき大幅な効果が出たとのことです。

中小企業が画像認識AIを導入する上での課題と成功のポイント

1. 初期コスト・技術のハードル

導入費用やAIの専門知識への不安は中小企業にとって大きな課題です。しかし近年は自治体や政府の補助金・支援制度が充実しており、例えば広島県ではITベンダーと製造業をマッチングし費用補助や専門家派遣を行う「スマートものづくり支援制度」により20社以上の中小企業がスマートファクトリー化を実現しています。また、クラウドサービスやノーコードAIツールの発達で、IoTセンサー+クラウド活用程度であれば100万円以下から試験導入できる例もあります。小規模でもまずは一部工程からPoC(実証実験)を行い、効果を見ながら段階的に拡大するのも有効です。

2. 社内の合意形成と人材育成

新技術導入には現場の抵抗や不安もつきものです。目的を明確化し経営層と現場が十分話し合って合意形成すること、労働者に対してはAIが補助することで「仕事が楽になる」「品質が上がる」メリットを丁寧に説明し受け入れを促すことが重要です。加えて、導入後も現場で使いこなすための人材育成が欠かせません。初期は外部パートナーに協力を仰ぎつつ、並行して社内にデータ分析やAI活用のスキルを持つ人材を育てていくケースが多いです。

3. ROI(投資対効果)の検証

特に、中小企業では投資回収にシビアにならざるを得ません。必ず導入前にKPIを設定し、例えば「不良率○%減」「工数○時間削減」など具体的な目標を定めましょう。また、導入後も定期的に効果を測定し、改善サイクルを回すことが成功のポイントです。

まとめ

本記事では、画像認識AIの製造業の国内外の導入事例を紹介しました。

各企業の導入目的、ユースケース、導入効果を比較することで、自社でのAI導入の参考にしていただければ幸いです。

外観検査をはじめとする品質管理分野でのAI活用により、製造現場では不良品流出ゼロ、検査工数大幅削減、コスト削減など数多くの成果が報告されています。特に人手不足や熟練技術者減少の課題を抱える中小企業にとって、AIは生産性向上と競争力強化の切り札となり得ます。

一方で、導入を成功させるには明確な目的設定と社内の協力体制づくり、費用対効果の検証、人材育成などのポイントを押さえる必要があります。私自身工場への機械学習システムの導入も複数社経験しましたが、「現場の作業者の理解」、「アノテーションの統一化」、「撮影環境の安定化」など当初では想定出来ていなかったポイントなどが出てくる事がありました。

近年は中小企業DXを支援する公的制度や安価なクラウドAIサービスも増えており、ハードルは着実に下がっています。まずは自社の課題に合致したスモールスタートから、画像認識AIによるスマートファクトリー化に踏み出してみてはいかがでしょうか。